ایلومینیم نکل کوبالٹ میگنےٹ (AlNiCo میگنےٹ)

ایلومینیم نکل کوبالٹ میگنیٹ (AlNiCo Magnet) ایک مستقل مقناطیس ہے جو بنیادی طور پر ایلومینیم، نکل اور کوبالٹ پر مشتمل ہوتا ہے، جس میں لوہے، تانبے اور ٹائٹینیم جیسے دیگر عناصر کی تھوڑی مقدار ہوتی ہے۔ ان میں اعلی مقناطیسی پارگمیتا، تھرمل استحکام، اور سنکنرن مزاحمت ہے، اور اب بھی اعلی درجہ حرارت پر اعلی مقناطیسی خصوصیات کو برقرار رکھ سکتے ہیں. AlNiCo میگنےٹ -200 ° C سے 500 ° C کے درجہ حرارت کی حد میں اپنی مقناطیسی خصوصیات کو برقرار رکھ سکتے ہیں۔ AlNiCo میگنےٹ بڑے پیمانے پر شعبوں جیسے کہ الیکٹرک موٹرز، سینسرز، جنریٹرز، ریلے، گٹار پک اپ، اسپیکر اور الیکٹرانک آلات میں استعمال ہوتے ہیں۔

اگرچہ AlNiCo میگنےٹس میں مضبوط مقناطیسی خصوصیات ہیں، لیکن ان کی جبر نسبتاً کم ہے، جس کا مطلب ہے کہ ان کا مقناطیس بنانا آسان ہے۔ تاہم، ان میں بہت زیادہ سنکنرن مزاحمت بھی ہے اور یہ بیرونی یا سخت ماحول کے لیے موزوں ہیں۔

AlNiCo میگنیٹ مستقل مقناطیس کی ایک قسم ہے جس میں بہترین مقناطیسیت، وسیع درجہ حرارت کی حد میں استحکام، اور سنکنرن مزاحمت ہے۔ وہ وسیع پیمانے پر مختلف ایپلی کیشنز میں استعمال ہوتے ہیں جن کے لیے مضبوط اور مستحکم مقناطیسی شعبوں کی ضرورت ہوتی ہے۔

AlNiCo میگنےٹ عام طور پر کاسٹنگ یا سنٹرنگ کے عمل سے تیار کیے جاتے ہیں۔ عام طور پر، Sintered Alnico Magnets میں کاسٹ Alnico Magnets سے زیادہ مقناطیسی خصوصیات ہوتی ہیں۔ Sintered Alnico Magnets اعلی درجہ حرارت پر Alnico Alloy پاؤڈر کو دبانے سے بنائے جاتے ہیں۔ یہ مینوفیکچرنگ عمل Alnico Magnets کو اعلی مقناطیسی خصوصیات رکھنے کے قابل بناتا ہے۔ دوسری طرف، کاسٹ Alnico میگنےٹ، پگھلے ہوئے Alnico مرکب کو ایک سانچے میں ڈال کر بنتے ہیں۔ مینوفیکچرنگ کے اس طریقے کے نتیجے میں مقناطیسی کور کے اندر متعدد اناج کی حدود اور سوراخوں کی موجودگی ہوتی ہے، اس طرح مقناطیس کی مقناطیسی خصوصیات میں کمی آتی ہے۔ لہذا، عام طور پر، Sintered Alnico Magnets کی مقناطیسیت Cast Alnico Magnets سے زیادہ ہوتی ہے۔ تاہم، مخصوص مقناطیسی فرق بھی مرکبات کی ساخت، مینوفیکچرنگ کے عمل، اور علاج کے بعد کے عوامل پر منحصر ہے۔

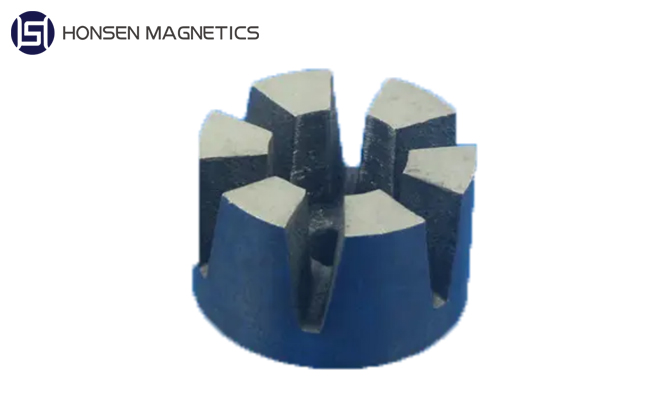

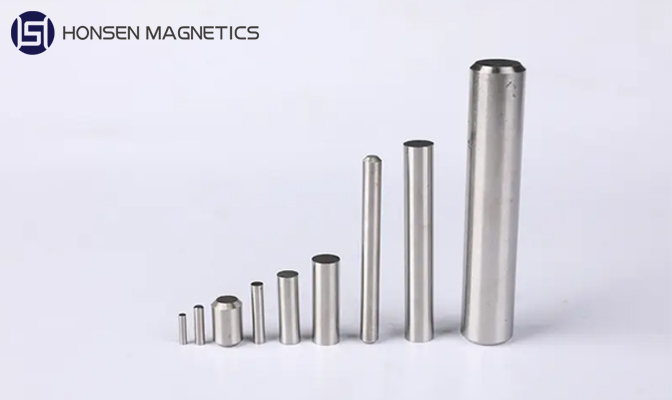

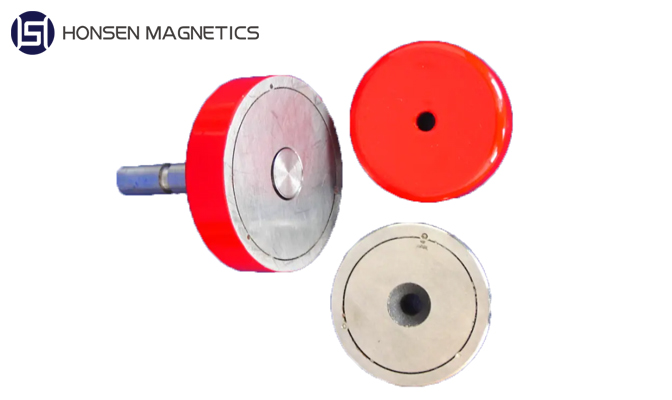

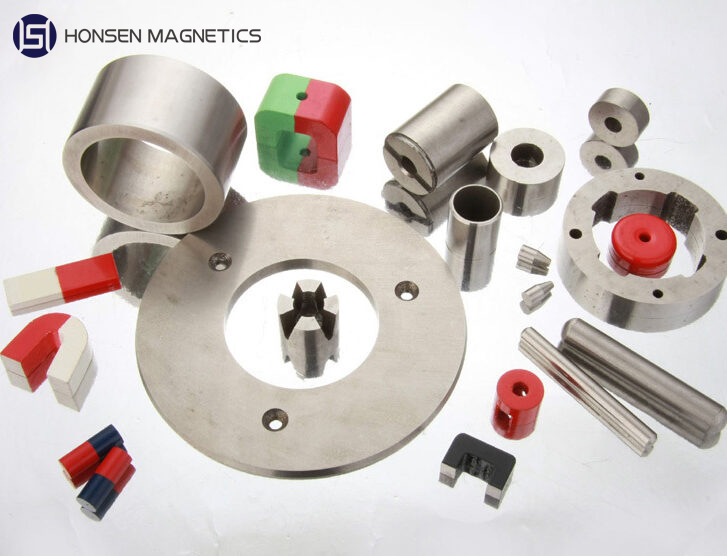

ہونسن میگنیٹکسکی مختلف شکلیں پیدا کرتا ہے۔AlNiCo میگنےٹ اور Sintered AlNiCo میگنےٹ کاسٹ کریں۔، بشمول ہارس شو، U-shaped، راڈ، بلاک، ڈسک، انگوٹھی، چھڑی، اور دیگر حسب ضرورت شکلیں۔

توجہ

النیکو میگنےٹس کو حقیقی اطلاق یا ترسیل کے عمل میں دیگر مقناطیسی مواد سے سختی سے الگ رکھا جانا چاہیے، خاص طور پرنیوڈیمیم میگنیٹ مواد، النیکو مستقل میگنےٹس کی کم زبردستی قوت کی وجہ سے، ناقابل واپسی ڈی میگنیٹائزیشن یا مقناطیسی بہاؤ کی تقسیم کی خرابی کو روکنے کے لیے۔

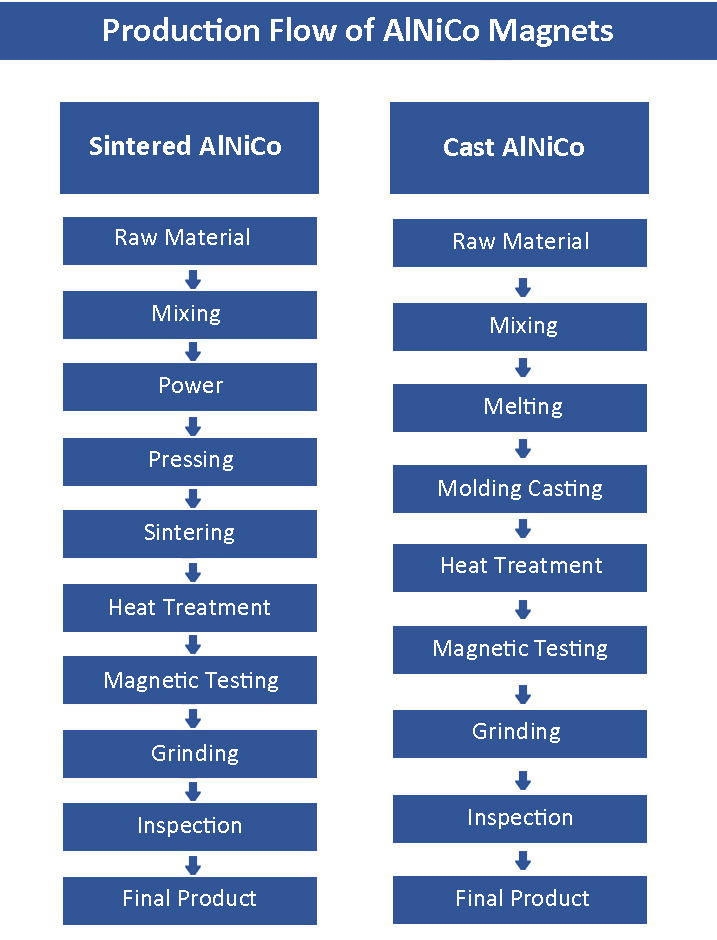

AlNiCo میگنےٹ کی پیداوار کا عمل

Sintered AlNiCo Magnets اور Cast AlNiCo میگنےٹ AlNiCo میگنےٹ تیار کرنے کے دو عام عمل ہیں۔

Sintered AlNiCo میگنیٹس کی تیاری کا عمل درج ذیل ہے:

خام مال کی تیاری: ایلومینیم، نکل، کوبالٹ اور دیگر ملاوٹ کے پاؤڈر کو ایک خاص تناسب میں یکساں طور پر مکس کریں۔

دبانا: ملے جلے پاؤڈر کو ایک سانچے میں رکھیں اور ایک خاص کثافت حاصل کرنے کے لیے ہائی پریشر لگائیں، جس سے ایک سبز باڈی بنتی ہے (ایک بے ساختہ مواد کا بلاک)۔

سنٹرنگ: گرین باڈی کو ایک اعلی درجہ حرارت والی بھٹی میں رکھیں، اور سنٹرنگ کے عمل کے دوران، مواد کو زیادہ درجہ حرارت پر گرم کیا جاتا ہے۔ پاؤڈر کے ذرات کے درمیان ٹھوس مرحلے کا پھیلاؤ اور اناج کی نشوونما ہوتی ہے، جس سے ایک گھنے بلک مواد بنتا ہے۔

مقناطیسیت اور گرمی کا علاج: sintered ایلومینیم نکل کوبالٹ مقناطیس کو مقناطیسیت حاصل کرنے کے لیے مقناطیسی میدان کے ذریعے مقناطیسی کرنے کی ضرورت ہے۔ پھر، مقناطیس کی جبر اور استحکام کو بہتر بنانے کے لیے گرمی کا علاج کیا جاتا ہے۔

کاسٹ AlNiCo میگنیٹس کی تیاری کا عمل درج ذیل ہے:

خام مال پگھلنا: ایلومینیم، نکل، کوبالٹ، اور دیگر مرکب ملاوٹ کے خام مال کو بھٹی میں رکھیں، انہیں ان کے پگھلنے کے مقام پر گرم کریں، اور انہیں مائع مرکب میں پگھلا دیں۔

کاسٹنگ: پگھلے ہوئے مرکب کو پہلے سے تیار شدہ سانچے میں ڈالیں اور اسے مطلوبہ شکل اور سائز کے مطابق ڈالیں۔

کولنگ: ایلومینیم نکل کوبالٹ مقناطیس کی مطلوبہ شکل بنانے کے لیے کھوٹ ٹھنڈا اور ٹھنڈا ہو جاتا ہے۔

صحت سے متعلق مشینی: کاسٹ ایلومینیم نکل کوبالٹ میگنےٹ جو ٹھنڈک اور ٹھوس ہونے سے گزر چکے ہیں، عام طور پر مطلوبہ کارکردگی اور درستگی کو حاصل کرنے کے لیے میگنیٹائزیشن اور بعد میں پروسیسنگ کی ضرورت ہوتی ہے۔

مینوفیکچرنگ کے عمل کے لحاظ سے، sintering کا عمل پیچیدہ شکلوں اور بڑے سائز کے ساتھ، اعلی کثافت اور اچھی لباس مزاحمت کے ساتھ AlNiCo میگنےٹ تیار کرنے کے لیے موزوں ہے۔ کاسٹنگ کا عمل سادہ شکلوں اور چھوٹے سائز کے ساتھ AlNiCo میگنےٹ تیار کرنے کے لیے موزوں ہے۔ sintering کے عمل کے مقابلے میں، معدنیات سے متعلق عمل کی مینوفیکچرنگ لاگت نسبتا کم ہے. مناسب عمل کا انتخاب مصنوعات کی ضروریات، شکل اور سائز کے ساتھ ساتھ مینوفیکچرنگ لاگت جیسے عوامل پر منحصر ہے۔

کاسٹ AlNiCo میگنےٹ بمقابلہ SinteredAlNiCo میگنےٹ

Sintered AlNiCo Magnets اور Cast AlNiCo میگنےٹ ایلومینیم نکل کوبالٹ میگنےٹ کے لیے دو عام مینوفیکچرنگ کے عمل ہیں۔ ان کے درمیان کئی اختلافات ہیں:

عمل: Sintered AlNiCo میگنےٹ میٹالرجیکل sintering کے عمل کو اپناتے ہیں، جبکہ کاسٹ ایلومینیم نکل کوبالٹ پگھلنے کے عمل کو اپناتا ہے۔ sintering کے عمل میں پاؤڈر خام مال کو دبانے اور sintering کی ضرورت ہوتی ہے، جبکہ کاسٹنگ کے عمل میں پگھلے ہوئے مرکب کو ایک سانچے میں ڈالنا، اسے ٹھنڈا کرنا، اور مقناطیس بنانا شامل ہے۔

مواد کی کارکردگی: سینٹرڈ ایلومینیم نکل کوبالٹ میں اچھی مقناطیسی خصوصیات اور اعلی درجہ حرارت کا استحکام ہے، جو اعلی درجہ حرارت والے ماحول میں استعمال کے لیے موزوں ہے۔ کاسٹ ایلومینیم نکل کوبالٹ میں خراب مقناطیسی خصوصیات ہیں، لیکن اچھی پروسیسنگ اور مقناطیسی اسمبلی کی خصوصیات ہیں، پیچیدہ شکلوں اور اعلی پروسیسنگ کی ضروریات کے ساتھ ایپلی کیشنز کے لئے موزوں ہیں.

ظاہری شکل اور سائز: سینٹرڈ ایلومینیم نکل کوبالٹ میں عام طور پر بڑی شکل اور سائز کے ساتھ گھنے بلاک کا ڈھانچہ ہوتا ہے، اور سطح کو اکثر مطلوبہ درستگی اور شکل حاصل کرنے کے لیے بعد میں پروسیسنگ کی ضرورت ہوتی ہے۔ کاسٹ ایلومینیم نکل کوبالٹ نسبتاً چھوٹا ہے اور مولڈ کے ڈیزائن کی بنیاد پر مطلوبہ شکل اور سائز براہ راست حاصل کر سکتا ہے۔

لاگت: عام طور پر، sintered ایلومینیم نکل کوبالٹ کی مینوفیکچرنگ لاگت نسبتا زیادہ ہے، کیونکہ sintering کے عمل کے دوران اعلی درجہ حرارت کی بھٹیوں اور بعد میں پروسیسنگ کی ضرورت ہوتی ہے. کاسٹنگ ایلومینیم نکل کوبالٹ کی مینوفیکچرنگ لاگت نسبتاً کم ہے، کیونکہ اسے براہ راست کاسٹ کیا جا سکتا ہے اور مولڈ میں بنایا جا سکتا ہے، اور پروسیسنگ کا عمل نسبتاً آسان ہے۔

Sintered AlNiCo میگنےٹ بڑے سائز اور اعلی درجہ حرارت والے ایپلی کیشنز کے لیے میگنےٹ تیار کرنے کے لیے موزوں ہیں، جب کہ کاسٹ ایلومینیم نکل کوبالٹ چھوٹے سائز اور پیچیدہ شکلوں والے میگنےٹ بنانے کے لیے موزوں ہے۔ مینوفیکچرنگ کے عمل کا انتخاب کرتے وقت، درخواست کی مخصوص ضروریات، لاگت اور مصنوعات کی ضروریات پر غور کرنے کی ضرورت ہے۔

ہمیں کیوں منتخب کریں۔

ہونسن میگنیٹکسایک دہائی سے زیادہ عرصے سے مستقل مقناطیس، مقناطیسی اجزاء، اور مقناطیسی مصنوعات کی پیداوار اور تقسیم میں ایک محرک قوت رہی ہے۔ ہماری تجربہ کار ٹیم جامع پیداواری عمل کی نگرانی کرتی ہے، بشمول مشینی، اسمبلی، ویلڈنگ، اور انجیکشن مولڈنگ۔ معیار اور سستی قیمتوں کے لیے پختہ عزم کے ساتھ، ہماری مصنوعات نے یورپی اور امریکی مارکیٹوں میں پذیرائی حاصل کی ہے۔ ہمارا کلائنٹ پر مبنی نقطہ نظر مضبوط تعلقات کو فروغ دیتا ہے جس کے نتیجے میں ایک قابل قدر اور مطمئن کلائنٹ بیس ہوتا ہے۔ ہونسن میگنیٹکس آپ کا قابل اعتماد مقناطیسی حل پارٹنر ہے جو فضیلت اور قدر کے لیے پرعزم ہے۔

ہونسن میگنیٹکسکاسٹ AlNiCo Magnets اور Sintered AlNiCo میگنےٹس کی مختلف شکلیں تیار کرتا ہے، بشمول ہارس شو، U-shaped، rod، block، disc، ring، rod، اور دیگر حسب ضرورت شکلیں۔

ہماری مکمل پروڈکشن لائن خام مال سے لے کر تیار مصنوعات تک پیداواری صلاحیت کی ضمانت دیتی ہے۔

ہم صارفین کو موثر اور سستی خریداری کو یقینی بنانے کے لیے ون اسٹاپ حل پیش کرتے ہیں۔

ہم میگنےٹ کے ہر ٹکڑے کی جانچ کرتے ہیں تاکہ صارفین کو معیار کے کسی بھی مسئلے سے بچا جا سکے۔

ہم گاہکوں کو مصنوعات اور نقل و حمل کو محفوظ رکھنے کے لیے مختلف قسم کی پیکیجنگ پیش کرتے ہیں۔

ہم بڑے گاہکوں کے ساتھ ساتھ چھوٹے صارفین کے ساتھ بغیر MOQ کے کام کرتے ہیں۔

ہم گاہکوں کی خریداری کی عادات کو آسان بنانے کے لیے ادائیگی کے تمام طریقے پیش کرتے ہیں۔